(Bevorzugen Sie Videos? Unten finden Sie eine kurze Zusammenfassung.)

In Deutschland ist die Logistikbranche der drittgrößte Wirtschaftsbereich nach Automobilindustrie und Handel. Für Produktionsunternehmen ist eine effiziente Logistik deshalb ein entscheidender Erfolgsfaktor, um wettbewerbsfähig zu bleiben.

Bedeutung der Logistik in Produktionsunternehmen

Rolle der Logistik in der Produktionskette

Die Logistik für Produktionsunternehmen übernimmt eine zentrale Rolle in der Wertschöpfungskette und stellt sicher, dass benötigte Materialien zur richtigen Zeit am richtigen Ort verfügbar sind. Sie umfasst die Planung, Steuerung und Kontrolle aller Material- und Informationsflüsse vom Zulieferer über die Fertigung bis zur Auslieferung. Tatsächlich bildet eine gut abgestimmte Produktionslogistik das Rückgrat effizienter Fertigungsprozesse und trägt entscheidend zur Wettbewerbsfähigkeit bei.

Herausforderungen in der modernen Lieferkette

Moderne Lieferketten sind komplex und stehen vor zahlreichen Herausforderungen.

- Globale Verflechtungen führen zu längeren Transportwegen und einem erhöhten Risiko von Störungen.

- Steigende Anforderungen an Nachhaltigkeit und Flexibilität setzen Unternehmen unter Druck.

- Die Widerstandsfähigkeit der Supply Chain muss gestärkt werden, um Krisen besser standzuhalten.

- Fachkräftemangel belastet logistische Abläufe und Planungen.

- Die fortschreitende Digitalisierung bringt neue Herausforderungen mit sich – insbesondere im Bereich Cybersicherheit.

- Unternehmen müssen ihre Prozesse kontinuierlich anpassen.

Auswirkungen ineffizienter Logistikprozesse

Ineffiziente Logistikprozesse wirken sich unmittelbar negativ auf das Unternehmen aus. Beispielsweise führen falsch bemessene Lagerbestände entweder zu erhöhten Kosten durch Überbestände oder zu Produktionsverzögerungen bei Fehlbeständen. Daher gilt: Ohne effiziente Logistik kann kein Produktionsunternehmen dauerhaft profitabel und kundenorientiert arbeiten.

Mit modernen digitalen Lösungen.

Strategien zur Optimierung der Lieferkette

Integration von Supply-Chain-Management (SCM) Systemen

Moderne SCM-Software bietet offene Schnittstellen zu ERP-, Warenwirtschafts- und Lagerverwaltungssystemen, sodass Daten aus all diesen Bereichen zentral zusammengeführt werden können. Dadurch entsteht Transparenz entlang der gesamten Wertschöpfungskette, und Prozesse lassen sich nahtlos koordinieren. Ein gut integriertes SCM verbessert außerdem die Zusammenarbeit mit Lieferanten und Kunden: Informationen werden automatisiert ausgetauscht, was den Bullwhip-Effekt verringert und die Versorgungssicherheit erhöht. Insgesamt hilft ein SCM-System, Silos aufzubrechen und die Lieferkette zu optimieren, indem alle Beteiligten auf einer Plattform zusammenarbeiten.

Einsatz von Just-in-Time (JIT) und Just-in-Sequence (JIS) Methoden

Just-in-Time-Produktion (JIT) und Just-in-Sequence (JIS) sind Strategien, um Lagerbestände zu minimieren und die Produktion bedarfssynchron zu versorgen. Bei JIT werden die benötigten Materialien exakt zum Zeitpunkt des Bedarfs an den Verbrauchsort geliefert – also „just in time“, was Lagerhaltung überflüssig macht. JIS geht noch einen Schritt weiter: Hier werden die Teile in der genauen Reihenfolge angeliefert, in der sie in der Montage verbaut werden müssen. Beide Konzepte steigern die Ressourceneffizienz in der Produktion, erfordern jedoch eine enge Abstimmung mit Zulieferern und absolut zuverlässige Transportprozesse.

Implementierung von Lean-Management-Prinzipien

In der Praxis bedeutet das, kontinuierlich nach Verbesserungsmöglichkeiten zu suchen – etwa durch Wertstromanalyse (Value Stream Mapping), um nicht-wertschöpfende Aktivitäten aufzudecken. Beispielsweise lässt sich durch Pull-Steuerung und Just-in-Time-Lieferung der Lagerbestand schlank halten, was hohe Lagerkosten und gebundenes Kapital vermeidet.

Nutzung von Advanced Planning and Scheduling (APS) Tools

Advanced Planning and Scheduling (APS) Tools helfen, die Produktions- und Lieferkettenplanung mit Hilfe von intelligenten Algorithmen zu optimieren. Ein APS-System ermöglicht eine ganzheitliche Planung von Produktionsaufträgen, indem es sämtliche Ressourcen und Restriktionen berücksichtigt: z.B. Maschinenkapazitäten, Materialverfügbarkeiten, Personal und Liefertermine.

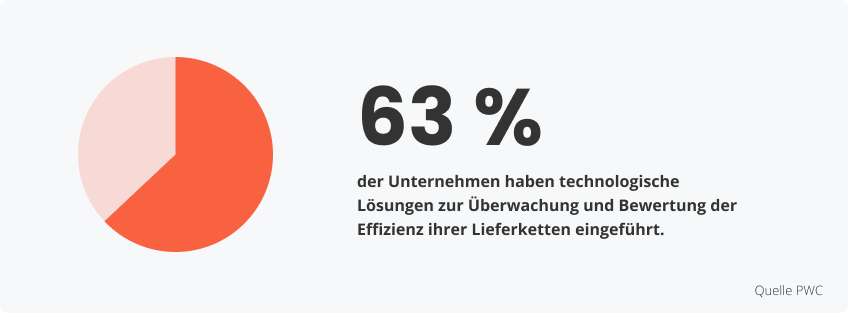

Technologische Lösungen für die Logistik

Automatisierung durch Lagerverwaltungssysteme (LVS)

Lagerverwaltungssysteme (LVS) sind ein Schlüssel zur Automatisierung in der Intralogistik und bieten vielfältige Unterstützungsfunktionen. Sie gewährleisten etwa eine Bestandsführung in Echtzeit, wodurch jederzeit ein exakter Überblick über verfügbare Materialien und Artikel besteht. Gleichzeitig optimiert ein LVS die Lagerplatznutzung durch intelligente Strategien, sodass der vorhandene Lagerraum optimal ausgenutzt wird.

Einsatz von Transportmanagementsystemen (TMS)

Transportmanagementsysteme (TMS) unterstützen Unternehmen dabei, Transportabläufe effizienter und transparenter zu gestalten. Eine Kernfunktion ist die Routenoptimierung: Mithilfe fortschrittlicher Algorithmen plant ein TMS optimale Touren unter Berücksichtigung von Faktoren wie Verkehrslage, Lieferfenstern und Wetterbedingungen, was Fahrzeiten verkürzt und Kraftstoff einspart. Gleichzeitig automatisiert ein TMS viele zeitaufwendige manuelle Aufgaben, wodurch die Fehlerquote sinkt. Insgesamt ermöglicht der Einsatz eines TMS eine effizientere, kostensenkende Logistik sowie einen verbesserten Kundenservice durch zuverlässigere und planbare Transporte.

Anwendung von Internet of Things (IoT) und Sensorik

Die Anwendung von Internet of Things in der Logistik (IoT) und Sensorik eröffnet völlig neue Möglichkeiten der Transparenz und Steuerung. Vernetzte IoT-Sensoren ermöglichen ein Monitoring aller Objekte und Prozesse in Echtzeit. So lässt sich z.B. die Sendungsverfolgung automatisieren: GPS-Tracker an Lkw oder Containern liefern kontinuierlich Standortdaten, die mit Kunden und Partnern geteilt werden können, um Lieferungen präzise anzukündigen.

Datenanalyse und Predictive Analytics für Prognosen

Fortgeschrittene Datenanalyse und der Einsatz von Predictive Analytics in der Lieferkette versetzen Unternehmen in die Lage, zukünftige Entwicklungen vorauszusehen und proaktiv darauf zu reagieren. Bei Predictive Analytics werden aus historischen und aktuellen Daten Muster extrahiert und mittels statistischer Modelle sowie Machine Learning Vorhersagen über zukünftige Ereignisse getroffen. In der Logistik ermöglicht dies z.B. präzisere Nachfrageprognosen: Anhand vergangener Absatzmuster (saisonale Schwankungen, Trends) in Kombination mit aktuellen Marktdaten lassen sich zukünftige Bedarfe genauer vorhersagen.

Steigern Sie Ihre Effizienz durch digitale Transformation!

Vorteile optimierter Logistikprozesse

Reduzierung von Durchlaufzeiten und Lagerbeständen

Kürzere Durchlaufzeiten bedeuten, dass Aufträge schneller durch die Produktion laufen – vom Auftragseingang bis zum fertigen Produkt vergehen weniger Stunden oder Tage. Das erhöht die Flexibilität und Reaktionsfähigkeit des Unternehmens auf Kundenaufträge und Marktänderungen. Gleichzeitig wird durch Methoden wie Just-in-Time die Lagerhaltung auf das Nötigste beschränkt, ohne die Versorgungssicherheit zu gefährden. Unternehmen, die Durchlaufzeiten und Bestände optimieren, können also schneller liefern und sparen dabei auch noch Kosten ein – ein doppelter Wettbewerbsvorteil.

Verbesserung der Lieferzuverlässigkeit und -genauigkeit

Wenn Produktionsplanung, Lager und Transport eng verzahnt sind und Informationen transparent fließen, können Kundenaufträge termingerecht und vollständig bedient werden. Die Quote pünktlicher und vollständiger Lieferungen (OTIF: On Time, In Full) steigt, was das Vertrauen der Kunden stärkt. Eine hohe Lieferpräzision reduziert auch die Notwendigkeit von Notfallmaßnahmen oder Expresslieferungen, die teuer sind. Zudem sinkt durch besser abgestimmte Prozesse die Fehlerquote – falsche oder unvollständige Lieferungen werden selten. Insgesamt hilft eine integrierte Logistik, die Lieferzuverlässigkeit zu verbessern, indem sie Liefertreue sicherstellt und Abweichungen minimiert.

Steigerung der Kundenzufriedenheit

83 % der Unternehmen geben der Verbesserung der Kundenerfahrung in der digitalen Geschäftsstrategie für Lieferketten Priorität. Es ist wichtig, zu wissen, dass verlässliche und schnelle Lieferprozesse sich unmittelbar positiv auf die Kundenzufriedenheit auswirken. Kunden erhalten ihre Bestellungen zum vereinbarten Zeitpunkt und in der erwarteten Qualität, was die Reputation des Unternehmens stärkt.

Kosteneinsparungen durch effiziente Ressourcennutzung

Wenn etwa durch Prozessoptimierungen Leerläufe vermieden und Transporte sowie Lagerflächen optimal ausgelastet werden, sinken die operativen Kosten deutlich. Moderne Technologien (wie TMS oder WMS) tragen dazu bei, Personaleinsatz und Kapazitäten genau zu steuern – Überstunden, Eilzustellungen oder Doppelarbeiten lassen sich reduzieren. Die Produktivität steigt, weil jede Tätigkeit planbar und möglichst wertschöpfend erfolgt, was eine höhere Ressourceneffizienz in der Produktion bedeutet. Letztlich dienen all diese Verbesserungen einer nachhaltigen Kostensenkung in Logistikprozessen: Das Unternehmen kann mit dem gleichen Mitteleinsatz mehr Output erzielen oder bei gleichbleibendem Service weniger Ressourcen verbrauchen.

Implementierung und Change Management

Analyse der bestehenden Prozesse und Identifikation von Optimierungspotenzialen

Am Beginn jeder Optimierungsinitiative steht die sorgfältige Analyse der bestehenden Prozesse, um Schwachstellen aufzudecken und Verbesserungsmöglichkeiten zu identifizieren. Hierbei gilt es, Transparenz über alle Logistikabläufe zu schaffen – beispielsweise durch einen 360-Grad-Prozess-Scan, der ineffiziente Abläufe, falsche Bestandslevels, unnötige Transporte oder mangelhafte IT-Systeme sichtbar macht. Methoden wie Prozess-Mapping, Wertstromanalyse (Value Stream Mapping) und Materialfluss-Analysen liefern wertvolle Erkenntnisse über den Ist-Zustand und decken Engpässe oder Redundanzen auf.

Schulung und Einbindung der Mitarbeiter

Bei der Umsetzung neuer Logistikstrategien spielt die Schulung und Einbindung der Mitarbeiter eine entscheidende Rolle. Veränderungsprozesse – sei es die Einführung eines neuen IT-Systems oder die Umstellung auf JIT-Belieferung – können nur erfolgreich sein, wenn die Belegschaft das nötige Wissen und die Bereitschaft besitzt, diese Veränderungen mitzutragen. Daher sollten Mitarbeiter frühzeitig informiert und aktiv einbezogen werden. Schulungsprogramme vermitteln die neuen Abläufe und Technologien; zugleich können Ängste oder Unsicherheiten abgebaut werden.

Kontinuierliche Verbesserung und Monitoring der Ergebnisse

Ein dauerhaftes Monitoring macht sichtbar, ob die eingeführten Maßnahmen den gewünschten Effekt haben, und ermöglicht es, bei Abweichungen früh gegenzusteuern. Oft bewährt sich der PDCA-Zyklus (Plan-Do-Check-Act) als Vorgehensmodell: Nach einer Umsetzung (Do) wird die Wirkung überprüft (Check) und bei Bedarf nachjustiert (Act), worauf erneut geplant wird – ein Regelkreis der kontinuierlichen Verbesserung. Unternehmen, die ihre Prozesse so fortlaufend überwachen und optimieren, schaffen sich entscheidende Wettbewerbsvorteile.

FAQ

Ein zentrales Element ist Lean Management, das schlanke Prozesse und kontinuierliche Verbesserung fördert. Auch Just-in-Time– und Just-in-Sequence-Konzepte zählen zu den effektivsten Ansätzen, da sie Lagerbestände minimieren und eine bedarfssynchrone Versorgung ermöglichen. Ebenfalls wichtig ist die Digitalisierung: Durch integrierte SCM-Systeme und Echtzeit-Datenaustausch lässt sich die gesamte Lieferkette transparent steuern.

Durch den Einsatz moderner IT-Systeme (z.B. ERP- und SCM-Software) werden Informationsflüsse beschleunigt und automatisiert, was zu mehr Transparenz und Schnelligkeit führt. Prozesse, die früher manuell waren, laufen digital unterstützt ab – etwa Auftragsverfolgung, Lagerbestandsmanagement oder Routenplanung, oft in Echtzeit. Technologien wie IoT-Sensorik und Big-Data-Analysen tragen zusätzlich dazu bei, die Supply Chain vorausschauender zu steuern: Sie ermöglichen z.B. Echtzeit-Tracking von Sendungen und die Analyse großer Datenmengen, um Trends oder Unregelmäßigkeiten frühzeitig zu erkennen.

Nur wenn Zulieferer und Produzent gut abgestimmt sind, lassen sich Just-in-Time-Lieferungen und niedrige Lagerbestände realisieren, ohne Ausfallrisiken einzugehen. In der Praxis bedeutet das: regelmäßiger Informationsaustausch (z.B. Abrufpläne, Bedarfsprognosen) und gemeinsame Planung.

Um Risiken in der Lieferkette zu minimieren, braucht es ein proaktives Risikomanagement. Zunächst sollten Unternehmen ihre kritischen Abhängigkeiten und potenziellen Risiken kennen. Diese Risiken gilt es kontinuierlich zu überwachen – etwa mithilfe von Predictive Analytics, die auf Basis verschiedener Daten Früherkennung ermöglichen. Ein wichtiger Schritt ist die Diversifizierung: Wo möglich, sollten mehrere Lieferanten für wichtige Materialien aufgebaut werden oder alternative Routen bereitstehen, um im Ausfall eines Weges reagieren zu können. Ebenso sind Sicherheitsbestände für unverzichtbare Komponenten ein klassischer Puffer, der kurzfristige Störungen abfedert.

Ein zentraler KPI ist die Lieferzuverlässigkeit, oft gemessen als On-Time, In-Full (OTIF) Quote, die angibt, wie viel Prozent der Aufträge pünktlich und vollständig geliefert werden – rechtzeitige und fehlerfreie Lieferungen gelten als vielleicht wichtigstes Ziel einer effektiven Supply Chain. Auch wichtig sind Durchlaufzeit, Lagerumschlagshäufigkeit, Lagerreichweite, Cash-to-Cash-Zykluszeit und Auftragsrate.