(Bevorzugen Sie Videos? Unten finden Sie eine kurze Zusammenfassung.)

Falsche Lieferungen, fehlende Kontrollen, Zeitverlust im Lager – viele kleine Betriebe unterschätzen den Einfluss der Warenannahme auf ihre Wirtschaftlichkeit. Dieser Leitfaden zeigt, wie Einzelhändler mit einfachen Mitteln und digitalen Tools ihre Prozesse im Wareneingang verbessern, Fehler vermeiden und langfristig Kosten sparen können. Praktisch, umsetzbar und speziell auf die Herausforderungen kleiner Unternehmen zugeschnitten.

Wichtiges im Überblick

- Wareneingang ist entscheidend für kleine Unternehmen: Ein effizient organisierter Wareneingang wirkt sich stark auf den gesamten Betriebsablauf aus, da er die Grundlage für korrekte Bestände und reibungslose Nachfolgeprozesse schafft.

- Kleine Betriebe haben oft wenig Personal und Zeit, es fehlen standardisierte Abläufe und Logistik-Fachwissen, was zu Fehlern und Verzögerungen bei der Warenannahme führen kann.

- Selbst einfache digitale Tools wie mobile Barcode-Scanner, Lager-Apps oder Tablet-Checklisten erleichtern die Erfassung und reduzieren Fehler im Wareneingang deutlich.

- friendlyway bietet digitale Lösungen, die kleine Unternehmen im Wareneingang unterstützen – etwa durch digitalisierte Erfassung, automatische Buchung und Echtzeit-Transparenz, was Fehler reduziert, Zeit spart und Prozesse effizienter macht.

Bedeutung der Warenannahme für kleine Unternehmen

Der Wareneingang ist in jedem Betrieb ein zentraler Prozess, der den gesamten Betriebsablauf beeinflusst. Eine effiziente Lagerorganisation – von der Annahme bis zur Einlagerung – optimiert nachfolgende Geschäftsprozesse und steigert die Leistungsfähigkeit, was gerade im Einzelhandel und anderen kleinen Unternehmen entscheidend ist.

Warum sin strukturierter Wareneingang entscheidend ist

Eine strukturierte Warenannahme kann dabei nachweislich Zeit, Kosten und Fehler reduzieren, denn übersichtliche Abläufe vermeiden Fehlbuchungen oder fehlende Ware. Für kleine Betriebe bedeutet dies, dass die Bestände stets korrekt geführt sind und Produktions- oder Verkaufsprozesse reibungslos ablaufen können. So steigert ein strukturierter Wareneingang indirekt die Produktivität und Profitabilität.

Häufige Herausforderungen im Alltag kleiner Betriebe

Im Wareneingang in kleinen Betrieben fehlt es oft an speziellen Logistik-Fachkräften und Reserven. Häufiger Zeitdruck und ein begrenztes Personalbudget erschweren gründliche Kontrollen. Die größte Herausforderung besteht darin, die nötige Sorgfalt mit möglichst geringem Zeit- und Personalaufwand zu verbinden. Fehlt es an klaren Abläufen oder Verantwortlichkeiten, führen Lieferschwankungen und Dokumentationslücken schnell zu Fehlern. Experten empfehlen daher Standardprozesse, etwa feste Checklisten, damit auch einzelne Mitarbeiter jede Annahme zuverlässig abarbeiten können.

Für mehr Effizienz und weniger Aufwand im Betriebsalltag.

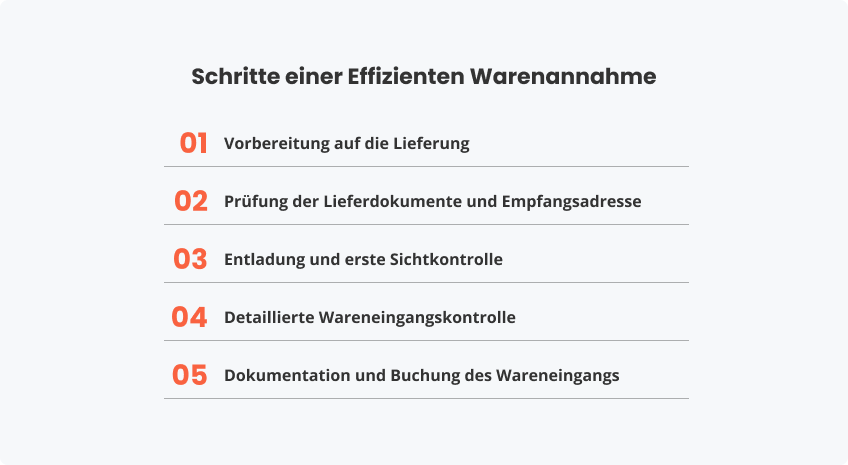

Schritte einer effizienten Warenannahme

Eine effiziente Warenannahme in kleinen Betrieben folgt systematischen Schritten: von der Vorbereitung über die Annahme und Sichtprüfung bis zur abschließenden Dokumentation und Buchung.

Vorbereitung auf die Lieferung

Vor der Anlieferung muss der Betrieb die Rahmenbedingungen klären. Man unterscheidet, ob es sich um einen geplanten Wareneingang (auf Basis einer Bestellung) oder um eine ungeplante Lieferung (z.B. Rücksendung) handelt. Bei geplanten Eingängen werden Liefertermine und -mengen vorab abgestimmt und Lagerflächen sowie Hilfsmittel (Gabelstapler, Paletten) bereitgestellt. So sind die nötigen Ressourcen vorhanden, sobald die Lieferung eintrifft, und der Wareneingang kann ohne Verzögerung beginnen.

Prüfung der Lieferdokumente und Empfangsadresse

Sobald die Lieferung eintrifft, werden zuerst die Begleitpapiere geprüft. Anhand von Lieferschein und Frachtpapieren überprüft man, ob der Empfänger und die Adresse korrekt sind und alle bestellten Artikel in den richtigen Mengen aufgeführt sind. Auch zugesicherte Liefertermine werden kontrolliert. Diese Dokumentenprüfung stellt sicher, dass keine falschen Zustellungen angenommen werden. Finden sich Unstimmigkeiten, kann die Lieferung abgewiesen oder zurückgestellt werden.

Entladung und erste Sichtkontrolle

Beim Abladen erfolgt die erste Sichtprüfung der Ware. Dabei prüfen die Mitarbeiter anhand der Verpackungseinheiten, ob offensichtliche Mängel vorliegen (beschädigte Kartons, falsche Kennzeichnung etc.). Gleichzeitig wird überprüft, ob die Zahl der Paletten oder Pakete ungefähr mit der Bestellung übereinstimmt. Entdeckt man Differenzen oder Schäden, kann die Annahme verweigert werden: Alle Beanstandungen werden gemeinsam mit dem Fahrer dokumentiert. So gelangt bereits während des Entladens keine beschädigte oder falsche Ware ins Lager.

Detaillierte Wareneingangskontrolle

Im Anschluss erfolgt eine umfassende Wareneingangskontrolle. Hier werden alle gelieferten Posten mit der Bestellung und dem Lieferschein genau abgeglichen. Die Mengen werden komplett gezählt und die Qualität geprüft – je nach Warentyp durch Stichproben oder vollständige Kontrolle (etwa Haltbarkeitsdaten oder Funktionsprüfung). Alle Prüfergebnisse werden schriftlich festgehalten, etwa durch Vermerke auf dem Lieferschein oder ein Prüfprotokoll. Diese Dokumentation ermöglicht es, später genau nachzuvollziehen, welche Lieferungen korrekt waren und wo Abweichungen auftraten.

Dokumentation und Buchung des Wareneingangs

Den Abschluss bildet die formale Erfassung des Wareneingangs. Die tatsächlichen Wareneingänge werden in den Systemen erfasst und verbucht – in der Regel wird hierbei der Lieferschein als Beleg genutzt. Die Buchung stellt sicher, dass Menge und Wert der gelieferten Ware korrekt im Warenwirtschafts- oder Buchhaltungssystem erscheinen. So bleiben die Bestände lückenlos nachvollziehbar und die Finanzbuchhaltung erhält alle nötigen Daten (Menge, Wert), um etwaige Differenzen sofort zu erkennen.

Tipps zur Optimierung des Wareneingangsprozesses

Kleine Unternehmen können ihre Prozessoptimierung im Wareneingang mit einfachen Maßnahmen voranbringen: Standardisierte Abläufe, Checklisten, Schulungen und digitale Hilfsmittel reduzieren Fehler und Aufwand.

Erstellung und Nutzung einer Checkliste

Eine feste Checkliste für die Warenannahme sorgt dafür, dass kein Schritt vergessen wird. Idealerweise führt sie von der Dokumentenprüfung über die Sichtkontrolle bis hin zur Buchung aller Mengen. Schon das Aufhängen einer einfachen Liste im Wareneingangsbereich erhöht die Zuverlässigkeit: Jeder Mitarbeiter kann die Punkte leicht abhaken. Experten empfehlen kleinen Betrieben sogar explizit, Arbeitsanweisungen oder Checklisten zu nutzen, um den Prozess abzusichern. So werden Abläufe standardisiert, auch wenn immer wieder mal Aushilfen oder neue Mitarbeiter im Wareneingang arbeiten.

Schulung der Mitarbeiter für den Wareneingang

Gut geschultes Personal arbeitet im Wareneingang effizienter. Regelmäßige Mitarbeiterschulung im Wareneingang vermittelt den Routinen und zeigt, worauf beim Prüfen zu achten ist. Vor allem in kleinen Unternehmen, in denen oft mehrere Aufgaben zusammenfallen, sollten alle Beteiligten wissen, wie sie bei der Warenannahme vorgehen müssen. Durch passende Schulungen und klare Arbeitsanweisungen lassen sich Fehlerquoten senken und neue Kräfte rasch in die Abläufe einbinden.

Einsatz einfacher digitaler Hilfsmittel

Einfache digitale Hilfsmittel für die Warenannahme können den Prozess stark erleichtern. Mobile Barcode-Scanner oder Lager-Apps machen es möglich, eingehende Waren sofort automatisch zu erfassen und mit der Bestellung abzugleichen. Auch Smartphones oder Tablet-Computer eignen sich schon als digitale Checklisten. Moderne Lagerverwaltungssoftware (WMS) synchronisiert dann diese Daten in Echtzeit mit Buchhaltung und Bestandssystem, was manuelle Eingabefehler minimiert.

Regelmäßige Überprüfung und Anpassung der Prozesse

Ein fester Prozess ist nie endgültig – Abläufe sollten regelmäßig analysiert und optimiert werden. Durch die kontinuierliche Prozessoptimierung im Wareneingang können Schwachstellen (z.B. wiederkehrende Verzögerungen) identifiziert und behoben werden. Unternehmen sollten daher ihre Abläufe in festgelegten Abständen prüfen, Audits durchführen und nötigenfalls an veränderte Rahmenbedingungen anpassen. Eine solche regelmäßige Anpassung sichert langfristig die Effizienz im Wareneingang und senkt Kosten.

Nutzen Sie jetzt unser Know-how für eine schlanke und fehlerfreie Warenannahme in Ihrem Betrieb.

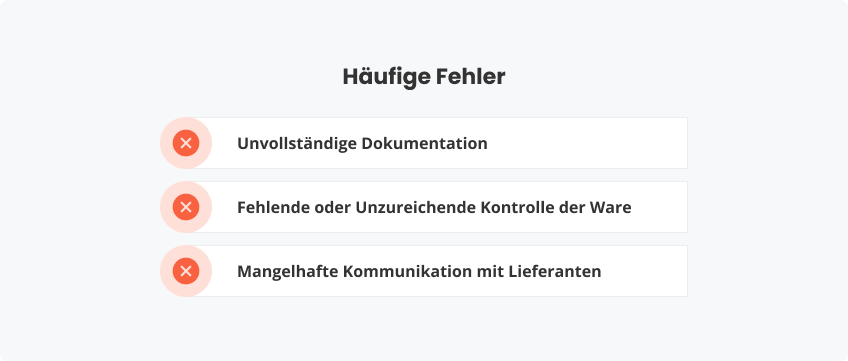

Häufige Fehler und wie man sie vermeidet

Gerade kleine Unternehmen können es sich nicht leisten, beim Wareneingang Fehler zu machen. Die folgenden Punkte zeigen typische Fallstricke und wie man sie umgeht.

Unvollständige Dokumentation

Fehlende Einträge sorgen für Unklarheit im Bestand. Bereits bei der Wareneingangskontrolle muss jede Abweichung schriftlich festgehalten werden. Nur so bleibt transparent, welche Artikel korrekt geliefert wurden und wo Mängel vorliegen. Eine lückenlose Dokumentation ist zudem Voraussetzung dafür, beanstandete Lieferungen später rechtssicher gegenüber Lieferanten reklamieren zu können. Wird hier gespart, drohen Nacharbeiten und teure Rückfragen.

Fehlende oder unzureichende Kontrolle der Ware

Wenn Ware nicht gründlich geprüft wird, schleichen sich sofort Fehler ein. Beispielsweise kann beschädigte oder falsche Ware unbemerkt ins Lager gelangen, was zu Retouren und Produktionsstopps führt. Um das zu vermeiden, sollte jede Lieferung mindestens stichprobenartig auf Menge und Beschaffenheit kontrolliert werden. Moderne Hilfsmittel (z.B. Scanner) und klar definierte Kontrollen stellen sicher, dass dabei nichts übersehen wird.

Mangelhafte Kommunikation mit Lieferanten

Unklare Absprachen mit Zulieferern führen oft zu Fehllieferungen und Verzögerungen. Eine proaktive Kommunikation mit Lieferanten ist daher essenziell: Bei Abweichungen oder Mängeln sollte man den Lieferanten sofort informieren und gemeinsam eine Lösung (Ersatzlieferung, Nachschub) finden. Klare Vorgaben zu Lieferterminen, Packlisten und Qualitätsstandards werden im Vorfeld definiert und regelmäßig überprüft. So lassen sich Missverständnisse vermeiden und langfristig zuverlässige Partnerschaften aufbauen.

FAQ

Eine klare Warenannahme minimiert Fehlbestände und spart Kosten. Mit einer strukturierten Annahme lassen sich nachweislich Zeit, Kosten und Fehler reduzieren.

Selbst einfache digitale Tools steigern die Effizienz. Beispielsweise erlauben Barcodescanner oder Lager-Apps eine fehlerfreie Datenerfassung bei der Warenannahme. Auch das Führen einer Checkliste auf Tablet oder Papier hilft, alle Schritte abzuarbeiten.

Es gibt kein festes Intervall, aber regelmäßige Kontrollen sind Pflicht. Wir empfehlen, Prozessabläufe mindestens einmal jährlich oder nach größeren Änderungen zu analysieren und anzupassen.

Lieferungen mit Mängeln sofort melden und (wenn nötig) sperren: Stellt man beim Wareneingang beschädigte oder falsche Ware fest, sollte man sie direkt reklamieren oder abweisen. Halten Sie alle Beanstandungen schriftlich fest und informieren Sie den Lieferanten umgehend.

Nutzen Sie automatisierte Lieferabrufe (EDI) oder regelmäßige Abstimmungsgespräche, um Missverständnissen vorzubeugen. Gute Kommunikation ermöglicht es beiden Seiten, Probleme sofort zu lösen und den Prozess ständig zu verbessern.